出力電力合成器の発熱問題で四苦八苦していますが、とりあえず現状をアップしておきます。

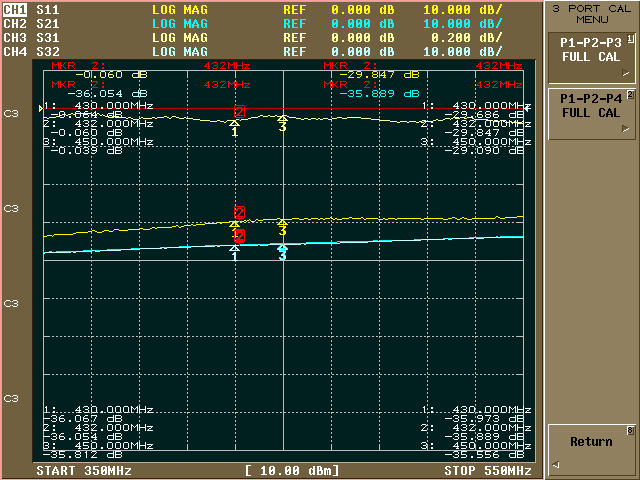

使用PCBはFR4の1.6mm厚の物銅箔厚は35umで、これはコストを抑えるために選択しています。実際432MHz程度の周波数帯であれば誘電体損自体はFR4でも問題ないと判断していますが、銅箔厚は70umの方が良かったと思います。

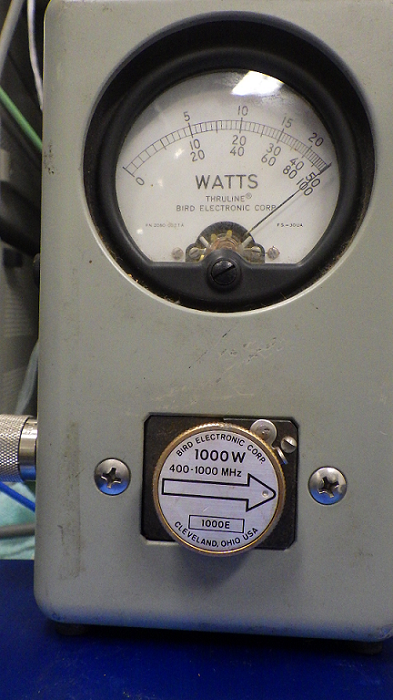

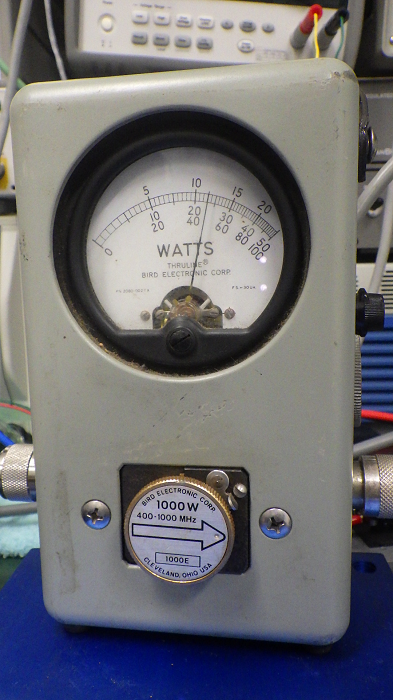

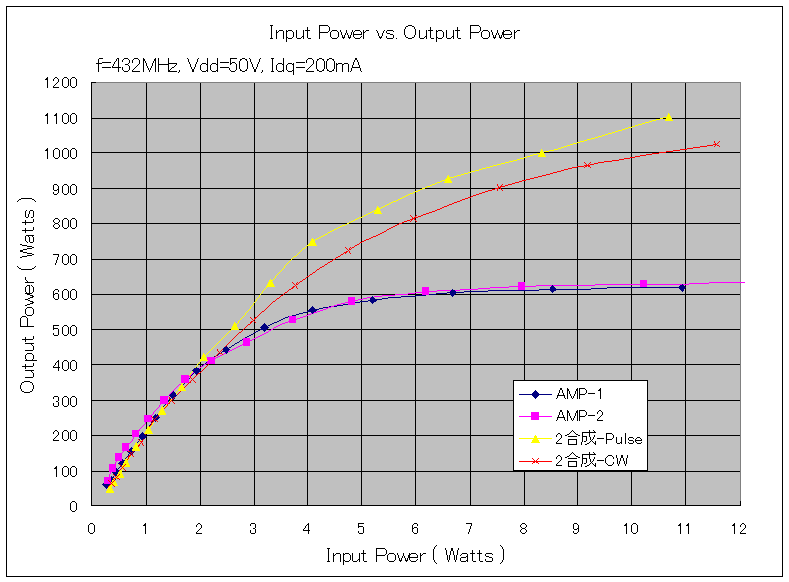

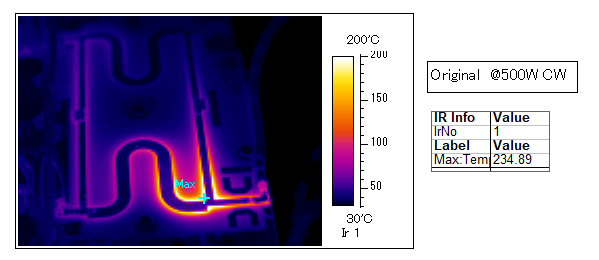

下記データの測定電力は500W CWです。1KW出力時のデータを測定したい所です(PAの能力的には出せる)が、基板の発熱が大きすぎるので無理はしていません。先日の2合成時の特性データは1KW以上まで出力電力を測定していますが、自動測定ですので時間的には短時間で済んでいます。

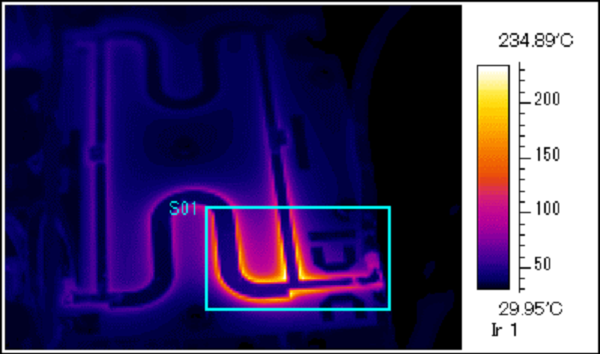

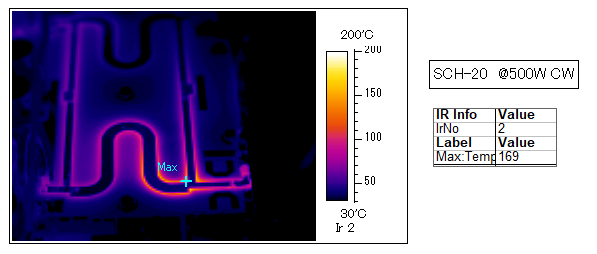

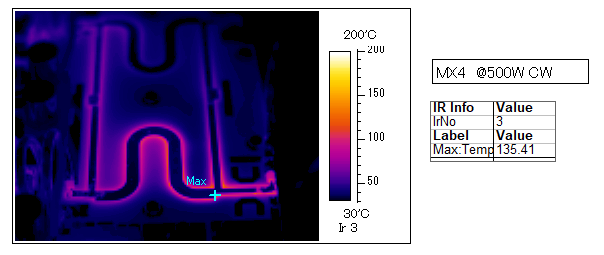

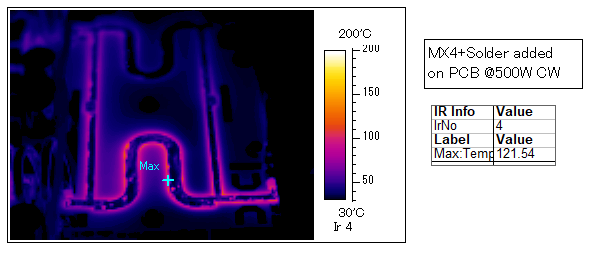

温度を低下させるためにオリジナル状態からPCB裏面にサーマルグリスを塗布した場合の温度変化です。計測温度は動作させてから数分後でほぼ温度が一定になった時の物です。ただし、この測定温度は使用しているヒートシンクの放熱能力にもよると思われます。当実験は強制水冷で、測定時水温35℃前後です。また、合成器下部のヒートスプレッダは5mm厚の銅板で、合成器部分の直下には水冷銅板はありません。

初期状態

PCB~ヒートスプレッダ間にサーマルグリス(SCH-20)を塗布

PCB~ヒートスプレッダ間にサーマルグリス(MX4)を塗布

PCB~ヒートスプレッダ間にサーマルグリス(MX4)+PCBパターン面にハンダを盛り銅箔厚を厚くした

各サーマルグリスの熱伝導率は本ブログの別エントリーを参照してください。

一般的なFR4のTg(ガラス転移温度)は約130℃ですので、サーマルグリス+PCB銅箔厚の増加でも500W CWで限界という感じです。

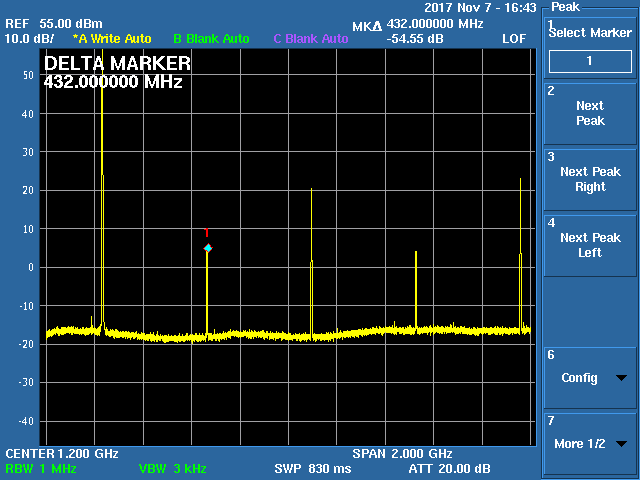

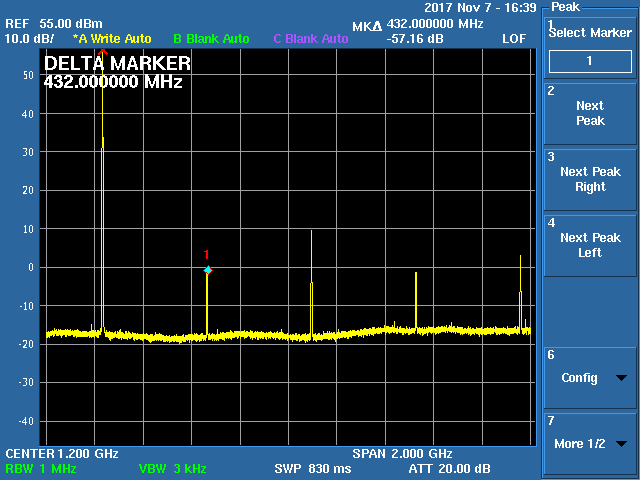

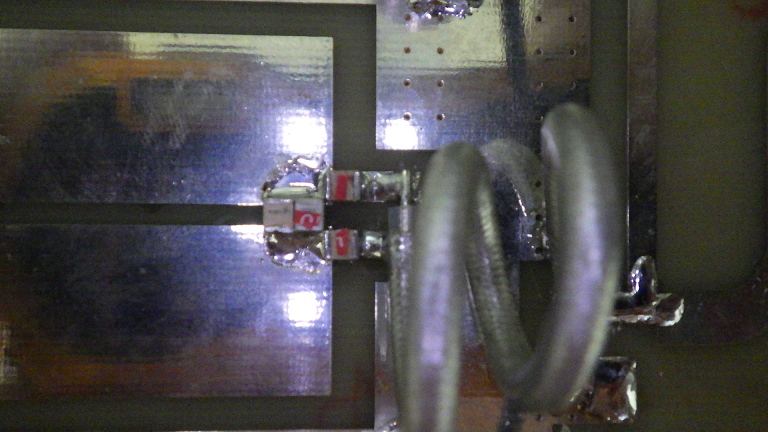

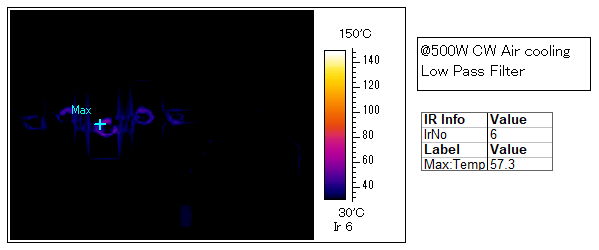

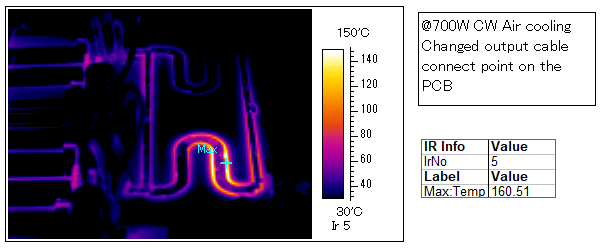

さらにPCB上面に強制的に風を当てた場合です。この状態では出力のピックアップをPCB上の50Ωパターンでは引き出さず、直接セミリジットケーブルで後段のLPFに接続しています。

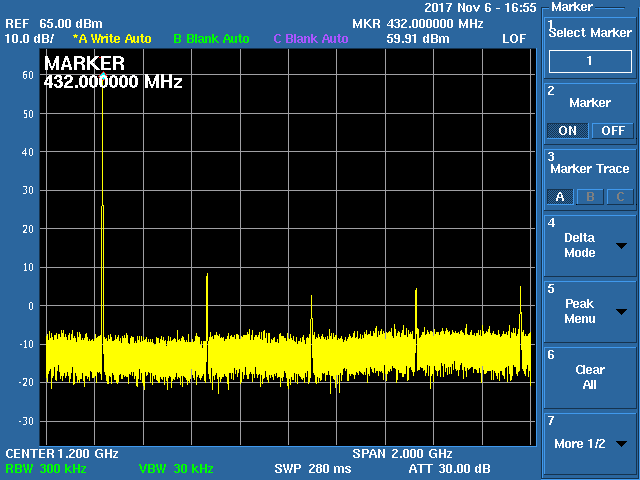

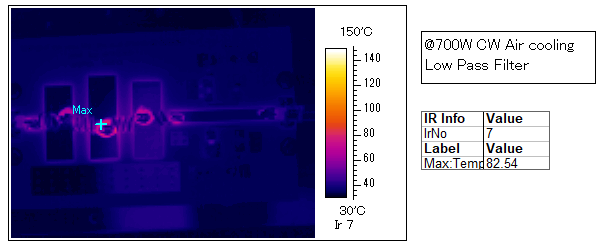

出力にLPF(W7PQL氏製作のテフロン基板の物)を挿入して測定しました。LPFはアルミ製のヒートシンクに実装しています。

パターン面へ風を当てる事で放熱に寄与できるようで基板面の温度が更に低下したので、気を良くして出力を700Wまで上げてみました。

あら。。。

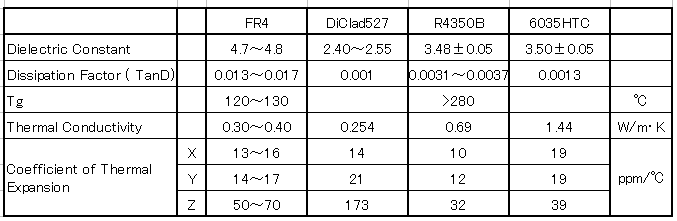

そんなに甘くなかったようです。一気に温度が上昇してしまいました。LPFの発熱は殆ど問題は無いようですが、これが基板材質の問題(誘電体損、熱伝導率)なのか、基板誘電率からくるパターン幅の問題(銅損)なのかの切り分けが必要です。多分双方影響していると思われますので各種PCB材料の比較をしてみました。

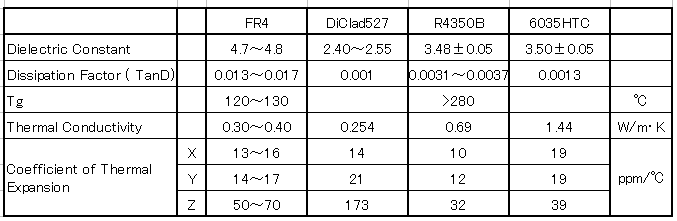

この表を見ると確かにテフロン基板は高周波向けと呼ばれているだけあって、損失は少ないし、低誘電率によってパターン幅を広くできるなどのメリットがありますが、逆にPCB材料としての熱伝導率は最悪です。という事は同一基板厚であれば放熱という観点(ここでは基板厚方向の放熱)では最近主流になってきたR4350Bなどの方がバランスが良いようです。6035HTCは低損失且つ非常に良い熱伝導率ですが、基板自体が非常に高価でとても普通には使えません。

また、そもそもこういった大電力回路をマイクロストリップラインで製作して良いのか?という疑問も沸いてきました。マイクロストリップラインの場合パターン上面は空気ですので、放熱は空気への放射放熱しかありません。線路近傍にグランドパターンを設けてサーマルビアホールで放熱の手助けをするというのも1つの方法と思いますが、いっその事ストリップライン構造にしてパターン上面の放熱を誘電体を通してヒートシンク(ケース)で放熱という事も考え始めました。実際市販の大電力用のカプラなどはこの方法と思います。