下記の昇降順ブログの方へのみへアップしていますので、よろしくお願いします。

http://www.cealinkdesign.com/freo/index.php

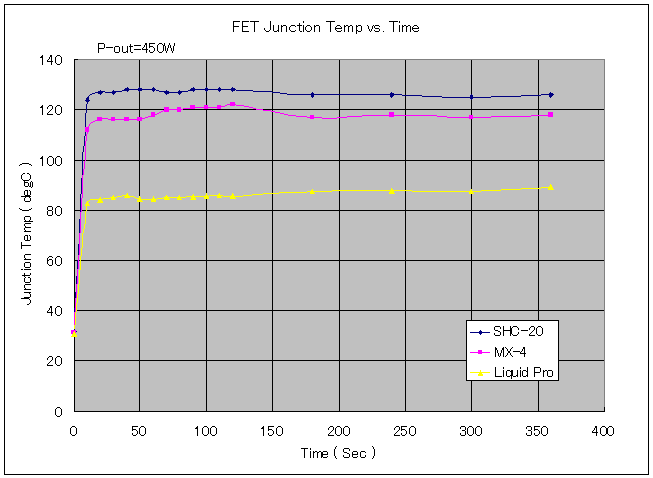

各サーマルグリスでのジャンクション温度比較。評価PAの冷却には水冷式ヒートシンクを使用。360秒以降は熱平衡に達しているため測定中止

ジャンクション温度に関してはシリコン系のSHC-20とMX-4でも10℃弱の差が見られますが、さすがに液体金属であるLiquid Proは大きく温度が下がっています。(実際のジャンクション温度は測定方法の問題でもっと高温と思われますので注意)

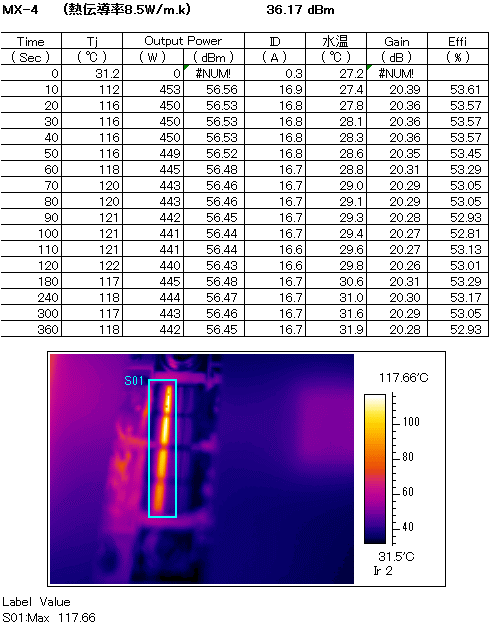

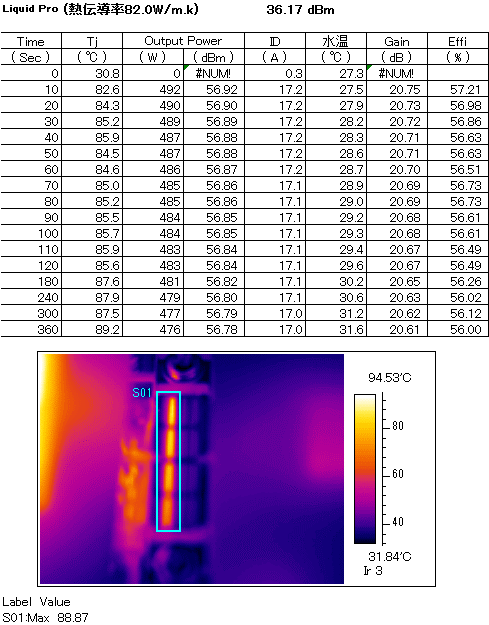

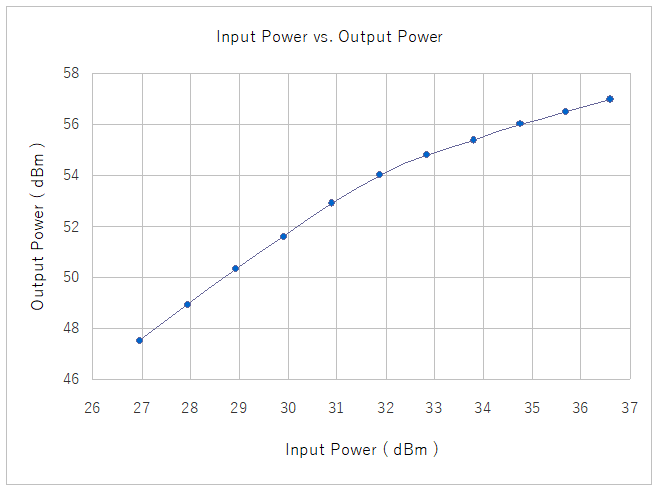

また、高周波特性の比較でもSHC-20とMX-4はサーマルグリスの違いによる大きな特性差は確認できず大体同様の特性ですが、Liquid Proとの比較ではGainやドレイン効率などで大きな差が確認できます。Gainで0.3dB程度、ドレイン効率で2%の差はSSPAの基本特性として大きな意味を持ちます。

ただ、SHC-20、MX-4は絶縁タイプのシリコン系グリスですので、単に熱抵抗というよりも、ソースコンタクトの電気抵抗(パッケージ-RF/DCグランド間)の点ではLiquid Proの方が有利であり、その事が測定結果にも現れている可能性もあります。この点に関しては時間があれな銀ペースト入りのサーマルグリスもあるようですので、入手できれば追加評価をしてみようと思っています。

一般的にはLDMOSはジャンクション温度が上昇するとドレイン-ソース間抵抗も増加するため、その影響でGainや飽和パワーが低下していきます。しかし、小電力域(アイドリング電流付近)ではVgs(th)の負の温度特性のためデバイスは正の温度特性を示しますが、ジャンクション温度の上昇によるドレイン-ソース間抵抗の増加に起因するgmの低下が支配的になってくると負の温度特性に変化します。よくFETは負の温度特性を持っているので熱暴走を起こさないと言われますが低出力時にはバイポーラトラジスタと同じ正の温度特性を持っている事に注意が必要です。この部分はCWでの運用時にはあまり問題ではないですが、ディジタル信号などのピークパワーからバックオフをしたアベレージ出力での運用時には、設定アイドレイング電流が変化してしまう事によって歪特性などにも影響を与えます。したがって、放熱特性を改善しジャンクション温度の上昇=ドレイン-ソース間抵抗の増加=gmの低下を軽減できれば、直線性の改善や飽和パワー、ドレイン効率などの改善が見込めます。

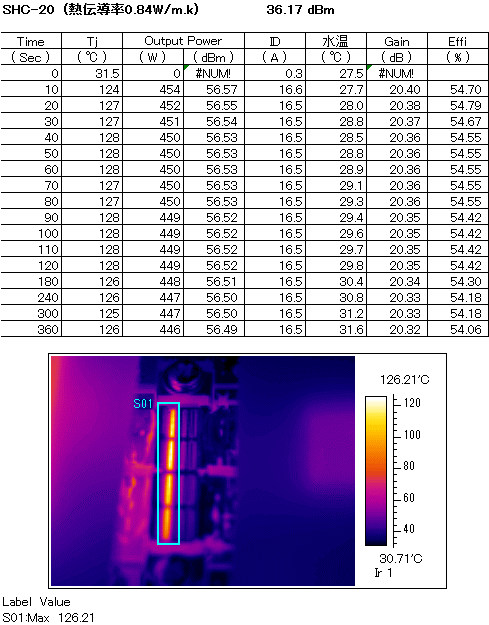

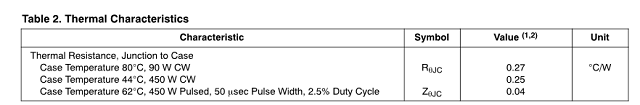

ジャンクション温度の測定結果の正当性に関してですが、使用したデバイスのデータシートからこのデバイスの450W定格出力時のCWでのパッケージ熱抵抗Rθj-cは0.25℃/Wとなっています。

上記Liquid Pro使用時の360秒経過後の動作データを見ると出力は476Wでドレイン効率は56%となっています。単純に計算するとPdissは374Wであり、上記のパッケージ熱抵抗から⊿Tj-case温度は93.5℃となります。パッケージの初期値としてのケース温度(実際にはケース温度ではなくジャンクション温度ですが)が30.8℃ですので、仮にRθc-h(パッケージ-ヒートシンク間の熱抵抗)がゼロとしても、30.8℃+93.5℃=124.3℃となる筈です。しかし、この時のサーモビューによる温度計測では89.2℃と約35℃の差が出ています。実際にはRθc-hはゼロではありませんので、約40℃程度の温度の測定誤差があると考えられますので、上記の詳細データのジャンクション温度は絶対値ではない事をご理解ください。

ただ、相対値としてのSHC-20などの一般的に使われているサーマルグリスとの温度差30℃~35℃はMTTFという観点からは非常に大きな差となってきます。

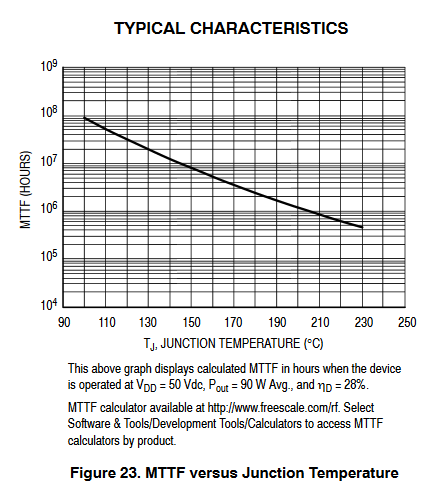

下記に評価に使用したデバイスのデータシート記載のMTTFを示します。

仮に測定データと実際のジャンクション温度との差が40℃とした場合、SHC-20では166℃という事になり、Liquid Proの場合には130℃となります。最近のLDMOSはTj-maxは225℃ですので、Tjに対して70%ディレーティングを掛けた場合157℃ですので、SHC-20の場合にはギリギリ(実際には若干オーバー)という計算結果になります。

また上記のグラフではTjが157℃と130℃では2倍以上のMTTFの差となってきますので長期信頼性を考えるなら少しでもジャンクション温度は下げる工夫は必要です。

結果として今回評価した3種類のサーマルグリスでは各グリスの熱伝導率仕様通りの結果が得られました。ただ、シリコン系(絶縁体)と金属系(導体)という差もあってLDMOSのサーマルグリスとして考えた場合には仕様上の熱伝導率以上の効果が出ているとも考えられます。

しかし、最近の高出力デバイスを使用する上での非常に厳しい放熱条件を考えるとメーカー推奨のハンダ付けによりデバイスの実装に変えて、ボルトダウンパッケージでもLiquid Proのような高熱伝導率+導電性素材の利用は十分価値があるようです。今後は金属系のサーマルグリスの長期信頼性および素材への攻撃性(アルミニウムは腐食させる等)の検討結果にも期待していものです。

最初に計画した評価実験の項目には含まれていませんが、サーマルグリスの違いによる特性の差について少し検証してみました。

高電力用デバイスの使用時には放熱は非常に大きなファクタであり、最近の高出力デバイスの中にはヒートシンク(ヒートスプレッダ)にハンダ付けする事を推奨、又はハンダ付け実装しか取り付け方法が無いようなパッケージを採用してきています。これはデバイスの出力が大きくなってきたために既存のパッケージの熱抵抗およびパッケージ-ヒートシンク間の熱抵抗が無視できなくなってきた事に起因します。パッケージ自体は以前のCuW合金から最近はCPCなどのより高熱伝導素材へ変わってきています。またパッケージ-ヒートシンク間の熱抵抗を下げるためにシリコン系のサーマルグリス(本来は熱伝導その物を上げるという事ではなく、パッケージ-ヒートシンク間の微細な凸凹による熱抵抗の増加を抑える目的)では限度があるため、より熱伝導率の高い金属による接合(ハンダ付け)という方法を取っているデバイスもリリースされてきています。このハンダ付け実装は接合部分にVOIDなどの問題が発生しなければ熱伝導率を増加させる事で特性改善が見込めますし、フランジ部分の熱抵抗もCPCなどの合金から銅へ置き換える事ができコストダウンも可能になるため一石二鳥でもあります。

しかし、現実的にはいくらハンダ付けによる熱抵抗の減少による特性の改善が期待できても、アマチュアレベルの工作では非常に実装は難しい物があります。そこで、近年PC用途(CPUの放熱用)として販売されている高熱伝導率のサーマルグリスを使った場合の評価実験を行ってみました。この件は以前から興味があったのですが、なかなか実験した結果などをネットで見つける事ができなかったので自分でやってみました。もし他にも同様の実験をされているところがありましたら、あくまでも1例としてご覧ください。

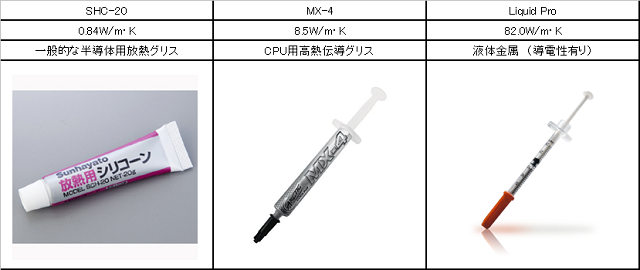

比較評価したサーマルグリスです。データ上では熱伝導率は各々約10倍の差があります。また『Liquid Pro』は液体金属であるため当然電気導電性があります。CPUの放熱用途としてはMBの回路のショートを引き起こす電気伝導性には要注意とありますが、ことLDMOS(マウンティングフランジ部分がソース端子)の場合には電気伝導性は逆にメリットになります。また、アルミニウムなどは腐食させるとも注意書きに書かれていますが、これまた高出力デバイスのヒートスプレッダはそもそも銅板などで製作するのが普通ですし、デバイスパッケージも基本的には金メッキ処理がされていますので問題は無いと考えられます。

比較検討したサーマルグリス

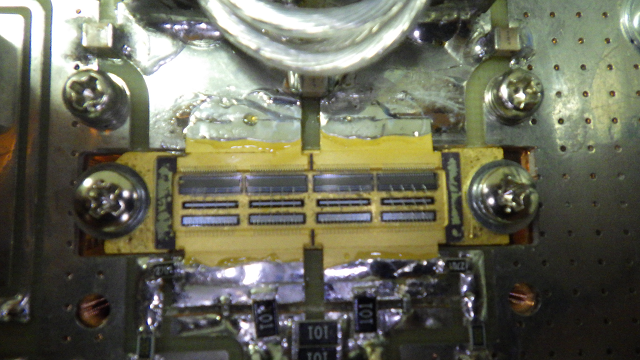

実験は手持ちのデバイスの関係で、先の1.8KW/65V品ではなくUHF帯用450W品を使用しており、このデバイスを50MHzで動作させています。デバイス内部写真の通りUHF帯用内部整合回路をドレイン側に内蔵していますが、50MHz近辺のVHF帯での動作では内部整合回路はほぼ動作しないようで、特に問題なく定格出力を得られています。また、今回の実験はあくまでも各種サーマルグリスによる同一基板、同一デバイスでの特性比較実験として実施しています。

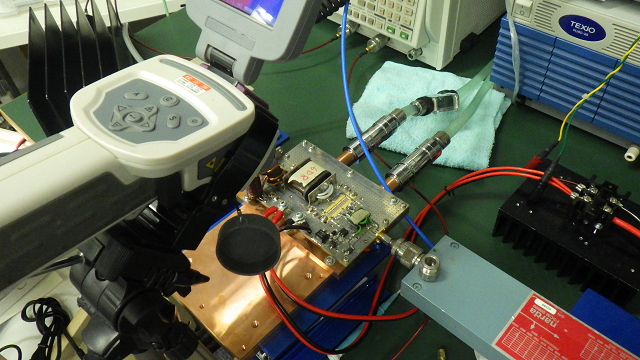

評価方法はデバイスパッケージを開封し、直接LDMOS FET DIEのジャンクション温度をサーモビューワを用いて温度測定をしています。しかし、反射率の問題で正確な温度は測定できていないと思われますので、これも各サーマルグリス間での特性の差異(相対値として)で見てください。

測定風景

デバイス拡大

評価デバイスの動作条件 (下記条件で一定)

Vdd = 50V

Frequency = 50.00MHz

Input Power = 36.17dBm (基本になるSHC-20で定格出力450Wの時の入力電力)

続く。。

2017.10.31 19:35

|

2017.10.31 19:35

|